|

�R�j�V�b�N�X�V�O�}�ɂ��o�c�i���̌���Ƃ͉����H�i�L�`��Six Sigma�j

�O�L���i�i�������߂�K�v���͔�r�I�������Ղ����A�o�c�i���̌���ƂU�V�O�}�͂ǂ̗l�Ɍ��т��̂ł��낤���B�܂�VCM (Value Creation

Management)�Ƃ̊֘A���l���Č��悤�B

VCM (Value Creation Management)

��Ƃ̑��݉��l�͂��̑S�Ă̊�����ʂ��āA���q�l�A�]�ƈ��A�X�e�[�N�z���_�[�̎O�҂ɑ��鉿�l��n�����邱�Ƃɂ���B���̒��ŃX�e�[�N�z���_�[�ɑ��鉿�l�A�����銔�剿�l�͊�Ƃ̐����ׂ̈̎��{�̒��B�̊ϓ_������ɏd�v�ł���B���ꓙ�̉��l�n�����ł��傫���Ȃ�悤�ɑS�Ă̊���������Â��A�w�͂���K�v������B

���q�l���{���ɗ~���镨���^�C�����[�ɋ������A���ł��炢�A����ɉ������Ή������ĎЈ������������▞�����������Ȃ���d�����o����A���������̎d����ʂ��Љ�֍v������B�܂����̗��v���o���邾����������ɊҌ�����B����炪�S�Ē��a���Ƃ�Ďn�߂Ċ�Ɖ��l������ƌ������ł���B

���̗l�Ȋ�Ɖ��l�̑n�����������鎖��S�g�D�̍ō��ʂ̖ڕW�Ƃ��đ����A�l�X�Ȋ�Ɗ������s�������AValue Creation Management�@�i���l�n���o�c�j�ł���B���ׂ̈̋�̓I�ΏۂƂ��Ăr�b�l���l���Ă݂�B

�i1�j�@SCM (Supply Chain Management)

���i��T�[�r�X������ōł��d�v�Ȏ��́A�ŏI�I�Ȃ��q�l�Ɂu�K�v�ȕ����A�K�v�Ȏ��ɁA�K�v�Ȑ������A�o���邾���������i�Œ���v���Ƃł���B�������q�l���w���������ƍl�������ɁA���̗~���������A�K�v�ʂ��������ɍw���o����l�ɂ��A����������c�疳���l�ɗ��ʍɂ��܂߁A�ɂ����肬��܂ŏ��Ȃ����A���R�X�g���������ċ������邱�Ƃ��]�܂�Ă����ł���B�l�Ԃ̑̂Ō����A�����̗l�Ȃ��̂ŁA�h�{���Ǝ_�f���̂��K�v�ȕ����A�K�v�Ƃ��鎞�ɕK�v�[���Ȃ��������ɋ����o����̎����]�܂��킯�ł���B�����Ē��Ԃɓ���᎓��A���ʂ�a�O���镨�������A��ɃX���[�Y�ɏz���Ă��Ȃ��Ă͂Ȃ�Ȃ��B

�@�K�v�ȕ���

32�h�̃J���[�Ȃ��R�̍ɂ�����̂ɁA���q�l�̗~����50�h�͍ɂ��������A�K�v�ȕ��������Ƃ����N���[���͂����B���q�l���~������͉̂��ł��邩�A�s��̓�������肵������Ƌ��ɁA�K�v�ȋ@�\�E���\���XVOC�i���q�l�̐��j��^���ɑ����A���q�l���K�v�Ƃ��镨��o����̐��̍\�z���K�v�ł���B

�A�K�v�Ȏ���

�E��������̕��i�������ăZ�b�g���������Ȃ��Ƃ��A

�E�l�X�ȍ����n�[�h�������z���āA�悤����Ɗ����ɏo�ׂ����̂ɁA���W�X�e�B�b�N�X�̕��ł́@�u�}���ł���Ƃ͒m�炳��Ă��Ȃ������ׁA��������Ώ悹��ꂽ���ǁA���̑D�ŗǂ����v�@�ƂȂ�A�̔����̗\���蔼���x�ꂽ�Ƃ��A

�E�{�̂͐܊p�������ɊԂɍ��킹���̂ɁA�ʔ���̃A�N�Z�T���[�������Ĕ����o���Ȃ�������

�E���͉�Ђɂ��̂�ł����������R�����d�l�ƈꕔ�قȂ��Ă�����A

�E�\�t�g���Ԃɍ���Ȃ��������ׁ̈A�܊p�̃Z�[���X�`�����X���Ă��܂�

���ǂ�����b���ł���B

���q�l���]�ގ��ɕ����L��悤�ɁA�֘A����A���͉�Ђ��܂߂��S�Ă̋Ɩ����������Đi�߂��Ȃ���Ȃ�Ȃ��B���ׂ̈ɂ͏��̋��L�Ƃ��̐ӔC���銈�p�A�y�ѐi�����̊m�F�̐��̊m���A�N���e�B�J���p�X�w�̒��Ӑ[���x�����A�l�X�Ȏ�g�݂��K�v�ł���B

�B�K�v�Ȑ�����

�]���̃x���g�R���x�����g�p������ʐ��Y�A�傫�ȑq�ɂ���S���E�ɗ��������Ƃ����l�����ł́A�K���ɂƂ��ĂQ�����ʂ̃o�b�t�@�[�������Ƃ��펯�ł������B�����Ȃ��Ɣ̔��̋@������o���ł���B���i�R�X�g�E�����R�X�g���ɃR�X�g��X�N���d������Ă�������ł���B���������̗l�ȋ������̗��_�ŕ�������Ă���ƁA�������Ђ̐V���i��o�ϕϓ����l�X�ȗ��R�Ō��ǂ͑傫�ȍɂɋꂵ�ގ��ɂȂ�B�R�������ɐV���i�𓊓�����̂����ʂ�PC-IT�ƊE���ł͐��ɔ���Ȃ��ɂ͖����ł���B���̈����͍ɍ팸���L�[���[�h�ł���A�@��ؑւ����y�ȃZ���������A���v���̗��_�ŕ������l�ɂȂ��ė����B

���ꂪ�\�ƂȂ��ė����̂́A���q�l�̕K�v�Ƃ��Ă��镨�␔�ʂ��A�������ŊȒP�ɔc���o������n�̐����̂��A�ł���B�������ŏI�I�ɂ͂�������Ђ����łȂ��A���i�̃T�v���C���[���������x���Ŕc���ł��A�K�v�ȕ���K�v�Ȃ����K�v�Ȏ����ɋ����o����̐����Ȃ���Ȃ�Ȃ��B���ׂ̈ɂ͒����o�c���j�A�Z�����v�\���A�����̎ʓ��̏����֘A���镔�傪���L���A�����E�����̐����m������Ȃ���Ȃ�Ȃ��B

�V�X�e�������邾���ł͑ʖڂŁA�֘A����S�ẴZ�N�V�����ŁA���ׂ��l���A���ׂ��Ɩ���������Ƃ��K�v������B���̗l�ɐ��i�̐����X���[�Y�Ȓɂ́A���ނ�W�X�e�B�b�N�X���܂߁A�l�X�Ȋ֘A����̎x�����s���ł��邪�A���̕v�X�̕���ł̋Ɩ��i���̌���Ȃ��ɂ͂����B�����邱�Ƃ͏o���Ȃ��B

�C�o���邾���������i��

���i���i�͐v���j�A�d�l����镔�i�A�����R�X�g�ASGA���ɍ��E����邪�A���R���P�Ɉ�����Ηǂ��ƌ����̂ł͂Ȃ��A���q�l�̊��҂���i�����m�ۂ�����ŁA���g�p����郉�C�t�^�C���ɂ�����g�[�^����p����������K�v������B���̐��i�i���́A�v���j�A���i�A�����H�����d�v�ȃt�@�N�^�[�ł���A���͉�Ё^�֘A����v�X�̕i�����オ�s���ł���B���ׂ̈ɂ͂�����COPQ

(Cost of poor Quality):�i���s�ǂɂ�蔭������g�[�^���R�X�g�@���l���Ȃ���Ȃ�Ȃ��B

���i�^�H���̃o���c�L

�g�p����镔�i��H���̖ڕW�l����̃o���c�L���A�傫����Α傫��������ɂ��R�X�gCOPQ�͑��傷��B�Ⴆ�Ύd�l�l�M���M���̕��i�������g�ݍ��킳�ꂽ�ꍇ�A�o���オ��u���b�N�������i�͉��炩�̃����[�N���K�v�ƂȂ�ꍇ�������Ȃ铙�A���ׂ̈̃R�X�g���������邩��ł���B�i�c���̑������j

�����i��

����A�i�����̔������A�������C�����玞�ԓI�n���I�ɗ����Η����قǂ��̏C���ɂ������p�͎w���Ԑ��I�ɑ��傷��B�������C���łȂ�ŏ��R�X�g�őΉ��o���邪�A�s��ɏo�Ă��炾�Ƒ���̃R�X�g�ƁA���q�l�ɑ傫�ȕs�ւ������鎖�ƂȂ�B�܂��Ă�ۏ؊��Ԃ��߂����r�[�ɕs�ǂƂȂ�A���q�l�̕s���͑��債�A�b�r�ɑ傫�������邱�ƂɂȂ�B�p�ɂȌ̏��A���C�t�^�C���T�[�r�X�R�X�g�̑��哙�ɂ��A�u�����h�C���[�W���傫�������A�����I�Ȍڋq�̈ێ��l����s���̏C���ɂ�����COPQ�͔���ƂȂ�B�]���ėႦ�ꎞ�I�ȗ��v�邱�Ƃ��o����Ƃ��Ă��A�i���s�ǂ���݂��鐻�i�̔̔��́A�����I�ɍl����Ɗ�Ƃ̐i�ނׂ������ł͂Ȃ��B

�\�t�g�̕i��

���̒������x�ɂȂ�ΐ�����A�̔����鐻�i�ɐ�߂���̊������傫���Ȃ�B�n�[�h�E�F�A���A�\�t�g�̐�߂銄���������Ȃ鎖������B�g���ɂ���������A�Ԉ��������^�������͕K���⍇����N���[���ƂȂ�B�p���t���b�g���舵���������̋L�ڃ~�X�A�������̕������ɂ��A�⍇���̓d�b��莆�͋}���ɑ��傷��B�̔��䐔��������Α����قǁA�Ή�����S���҂̕��ׂ͑��債�A���ʂƂ��Đl���̑���Ɍq����B�啝�ȃR�X�g�A�b�v�v���ƂȂ�B���ׂ̈ǂ̗l�ɂ��ă~�X�̔�����h�����́A��Ƃɂ��傫�ȉۑ�ƂȂ�B����A�C���^�[�l�b�g�����n���o�R�������i�̑�����A��̕���̔�����l�ɂȂ��Ă���ƁA��������܂߂������I���i�i���̌��オ�傫�Ȗ��ƂȂ�B

���̗l�ȍl���͑S�Ă̊֘A����x������ɂ����Ă͂܂�B

���������ʉߒ����o���邾���V���v���ɂ��A�s�v�ȗ��ʍɂ̍팸�ƁA��Ɖ��l�܂Ȃ��s�v�ȗ��ʂ̌`�Ԃ��������K�v������B���ꂪ�T�v���B�`�F�[���̗v���ł���B

�s�A�m�A�o�C�I�������̊y���e���ہA�ō��̉�����f�B�[���o����l�ɓ��Ƃ����w�ߓ��Ǝw��r�A������x���铷�̓��A�e������������A�y���ɒ��a���ꂽ�������K�v�ł��邪�A�r�W�l�X�̒��ŕK�v�Ƃ������̂��A����Ǝ��Ă��邱�Ƃ͗ǂ�������B�������ׂ��Ȃ̂��̖ڕW��A�B�����x���̗����A�S�̍œK�Ŋ��������\���ō��ł���l�Ȓ��a����B�ځA�����̂T���S�Ăɂ����u���ɔc�����Ȃ���S�̂ɒ��a������킯�ł���B���ꂪ�T�v���B�`�F�[���ɂ�������̓���ƃt�B�[�h�o�b�N�����̊��p�̎d���Ɍ����킯�ł���B���̗l�Ƀr�W�l�X�𐬌�������ׂɂ́A���i�����q�l�̎�ɓn�閘�̑S�Ă̋Ɩ�����C�ʊтōs���r�W�l�X�̎d�g�݂��K�v�ł���A�e���傪�l�X�Ȋ��ɉ����āA���݂��ɋ��͂������A���̋��L�^�����鎖���K�v�ł���A����Ɋ�Â��R���{���[�V���������߂����ł���B

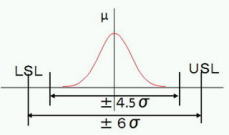

�U�V�O�}�ƌ����������x���̐��i�i����Nj����悤�Ƃ���ƁA�P�ɕ��i��i�̕i����ǂ����߂Ă��B���o���Ȃ����Ƃ͖��炩�ł���A�x��������܂߂���БS�̂̌o�c�̎��̌���A�S�Ɩ��̓��������i���̌��オ�K�v�ƂȂ�B

���̗l�ɁA�����͒���鏤�i��T�[�r�X�̕i���̌����}��A��������珤�i�^�T�[�r�X���\�����镔�i����v���Z�X�̕i������ɍ��x�Ȃ��̂Ƃ��鎖���ړI�ł���A�U�V�O�}�͂��̕i���̑����ł��������A�ō��̕i����B������ׂ̃A�v���[�`�̎d���A�v���Z�X���P�ׂ̈̑S�̎�@�A������БS�̂̌o�c�̎d�g�݂̉��P��}���@���U�V�O�}�ƌĂԗl�ɂȂ����B�@�i�L�`��Six

Sigma)

(2) EVA (Economic Value Added)

�ł͂��̗l�Ȋ�Ƒ̎������A�ō��̃T�v���B�`�F�[�����`���o����A���_�I�ɂ͗��v���o��̎��ɂ͂Ȃ邪�A���ۂɗ��v���グ��ꂽ�̂��B���̃I�x���[�V�����̌��ʂf����w�W�̈���o�ϓI�t�����l�A�d�u�`�ł���B���R�̎��Ȃ���A�d�u�`�ɂ͔̔��ɂ��������R�X�g�����łȂ��A�J���R�X�g��A���̏��i�^�T�[�r�X����Â���ׂɕ������e��ɃR�X�g�A����ɂ͎ؓ������̎g�p���ꂽ���{�R�X�g�������荞�܂��B���A�i���������C���T�[�r�X�Ŕ���Ȕ�p������������A�ؓ������傫�����ʂƂ��đS�����v���o�Ȃ��ꍇ�������ł���B

�i���̍��A�����j

|